ARの設備設計適用の実態

今回は、ARをプラント設計等に活用されている製造業をご紹介したいと思います。

横浜市に本社がある、創業70年以上になる鉄道や発電プラントなど社会インフラの設計専門の会社です。

それでは、取締役兼第1技術部長の平山一昌様と第1技術部係長の渡曾恭平様からお話をお伺いします。

渡會恭平:三共技研工業株式会社 第1技術部係長(右)

平山・渡會 こんにちは。三共技研工業の平山です。おなじく渡會です。本日は、よろしくお願いします。

Masa(まさ) こんにちは。本日は、ありがとうございます。MXNで製造業にお話をお伺いするのは、御社で2社目になるのですが、今回はプラント設計分野へのAR適用ということで非常に楽しみにしております。

先ずは、簡単に御社の業務内容やARの適用範囲などについてご紹介いただけますでしょうか。

平山 弊社は機械設計業として、主にエネルギープラント、環境プラント、鉄道車両、産業機械等を対象にビジネスを展開しています。

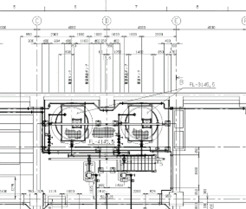

各メーカー様からのご依頼に対し3DCADモデルや2DCAD図面を納品しています。

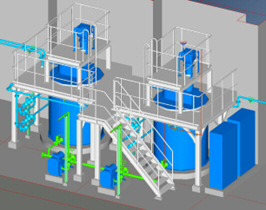

新しく設計する案件では、3DCADを主として使用し、他社の設計範囲との配置確認を行いながら最適な設計を進めていきます。

プラントの既存の現場に、設備などの追加・改修を行う案件では、既存の建物や機器・配管・ダクト・電線管・歩廊等の設備を、実際に現場に赴いて確認を行い、私たちが担当する範囲の設計を行います。

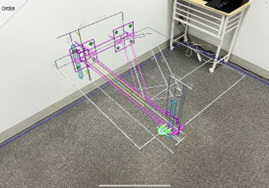

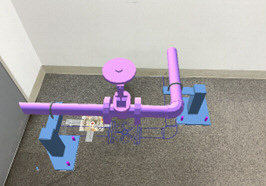

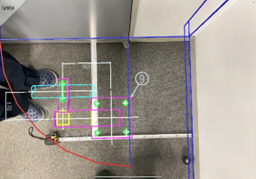

実際のプラント現場と設計対象範囲の3DCADデータを重ね合わせて表示し、工事が完了した時のイメージを確認したり、既存のものとの干渉確認等を行うことが、ARの主な用途となります。

Masa(まさ) 御社での3DCADによる設計が既に確立していて、そのデータをARを使って現実世界に重ね合わせることで、設計検証を実現しているわけですね。

設備設計では、ARは非常に有効と思えますが、AR適用の背景などお聞かせいただけますか。

渡會 プラント設計の現場では、その進捗に伴い、設計した3Dデータを現場で寸法がわかる状態、通常は2D図面ですが、それをもとに確認のための再調査を必ず行います。再調査では、この図面を見ながら現場の状況や既設物との寸法を確認し、成立性の検証を行っています。

しかし、工事開始後は他社の工事が複数同時に進捗することが多く、現場調査のたびに状況が変わっていることも少なくありません。そのような中では、再計測を行うこと自体が時間のロスにつながる上、問題の有無を何度も検証することになり多くの時間を費やすことになります。

そこで、実際の現場と私たちが設計した内容の成立性の確認を、視覚的に容易かつ正確に行えるようになると考え、ARを導入しました。

Masa(まさ) AR導入は、設計の工数削減と品質向上に貢献すると考えられたのですね。

現状の適用事例としては、どのようなものがございますか。また、現場やお客様の反応などはいかがでしょうか。

渡會 現状はデモンストレーションという形で、お客様と共に現場確認を行っています。

その中でお客様からの要望も聞きながら、より効果的な活用方法を模索している状況です。

特にプラント設計業界では、3Dスキャナによる点群データの活用は当たり前になりつつありますが、設計としてARを大々的に活用しているところはありません。

そのため、お客様の反応としては、現場の確認が図面による確認と比較して容易であること、完成後のイメージがわきやすいという点で好評をいただいております。

また、ARで実際の現場と3Dモデルを重ね合わせた写真や動画を用いることで、工事をする方向けの計画、例えば重量物の搬送方法や足場の設置方法に活用できる可能性があります。

さらに社内でも、単純に現実と3DCADモデルを重ね合わせるだけでなく、より一層の顧客満足度向上のために、どのような+αのサービスを提供できるのか、議論を進めています。

Masa(まさ) 設計品質の担保や期間短縮などコスト削減に寄与することが明確になると、一気に導入が進みそうですね。+αのサービスも楽しみです。

ところで、ARに取り組む前の期待値と現実とのギャップはありましたでしょうか。今後の課題等もございましたら教えてください。

渡會 現状使用しているARは、室内使用を想定しているためGPSは使用せず、原点となるマーカーを設置することで、現実と3DCADモデルの位置合わせを行うようになっています。

しかし、使用する端末のセンサーで動きを感知するため、ARを見ながら移動・回転をすると、3DCADモデルの位置や向きがずれてしまうことが多々あります。

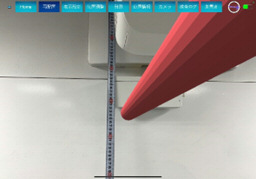

検証は、移動しながら、様々な角度からデータを確認する必要があるため、こまめに原点合わせを行い、極力正確な現場確認ができるよう目指しています。

また、ARによるモデルの投影では、実在しない物の位置・寸法を確認し、エビデンスを残す必要があるため、寸法を確認する方法やその記録方法について、どの作業者も一定のレベルで対応できるようマニュアル化を進めています。

Masa(まさ) 位置合わせやずれなど、ARならではの難しさですか。この辺りは、ARソフトや機器の向上によっても軽減されていくと思われますが、利用を促進するためには、如何に簡単に運用できるかが重要になってきますね。

今後のAR活用の方向性や予定などございますでしょうか。

渡會 現在は複数人で一つのタブレット端末の画面を見ながら、現場の確認や寸法計測を行い、不具合に対する議論を行うようにしています。現場での安全確保という観点からも現時点では、この方法が最適と考えていますが、将来はHoloLens2やAppleVisionPro、Quest3などMRのHMDを用いて、実際の現場と3Dの融合ができればと考えています。

平山 弊社はシステム開発の力はありませんが、システム開発企業様と協力することで、現場と設計をつなぐXRを活用した技術サービスの構築にもチャレンジしたいと考えています。

また、今回はプラント設備を中心にお話しさせていただきましたが、VRを活用した鉄道車両設計のデザインレビューや、機械装置の搬出入、メンテナンスのシミュレーション等、設計の知見を活かした3D技術サービスの提供も目指しています。

Masa(まさ) 日本でもいよいよAppleVisionProが発売開始されましたが、これがMR普及の起爆剤になるといいですね。やはりHMDでのリアリティは、タブレット端末とは比較になりませんから、ぜひ御社でも早期に体感していただきたいところです。

渡曾様は、普段プライベートでもQuest3でVRChatに入られていますので、タブレット端末との空間認識の差は感じられていると思います。ぜひ、その体験を設備設計のAR化に活かしてください。

また、鉄道車両設計等、他領域への横展開のお話を、ぜひ次回お伺いさせていただきたいと思います。

本日は、みなさま本当にありがとうございました。